La relación peso/resistencia, desde el nacimiento de la Industria Aeronáutica, ha constituido un reto para los ingenieros y diseñadores. Nuevos elementos se han incorporado en los últimos años a esta fórmula.

La simple mención de Materiales Compuestos (Composite Materials) y su historia, puede llevarnos hasta las Pirámides de Egipto, donde se crearon materiales uniendo diversos tipos para encontrar la mezcla que hoy día podemos ver en esas icónicas estructuras. Solo menciono esto para mostrar desde cuándo, el principio de unir materiales diversos con el fin de obtener algo superior para una tarea específica, se aplica. El Hormigón en las construcciones, es un ejemplo más. Pasemos entonces al tema que nos interesa ahora; los Composite Materials en la Industria Aeroespacial.

En esta industria, el uso de dichos materiales ha posibilitado a los ingenieros vencer obstáculos que surgieron desde los primeros momentos en que la aviación se desarrollaba. Solamente con el uso del aluminio, incluidas sus distintas aleaciones y el titanio, no se podía alcanzar un nivel superior en la relación Peso / Resistencia existente y que, además, enfrentara las altas temperaturas. Resultaba indispensable alcanzar ese escalón si se buscaba mayor economía en el consumo de combustible y mayores capacidades de carga y autonomía de vuelo. En general, los Composite Materials pueden igualar la resistencia de los metales con un peso inferior.

En esta industria, el uso de dichos materiales ha posibilitado a los ingenieros vencer obstáculos que surgieron desde los primeros momentos en que la aviación se desarrollaba. Solamente con el uso del aluminio, incluidas sus distintas aleaciones y el titanio, no se podía alcanzar un nivel superior en la relación Peso / Resistencia existente y que, además, enfrentara las altas temperaturas. Resultaba indispensable alcanzar ese escalón si se buscaba mayor economía en el consumo de combustible y mayores capacidades de carga y autonomía de vuelo. En general, los Composite Materials pueden igualar la resistencia de los metales con un peso inferior.

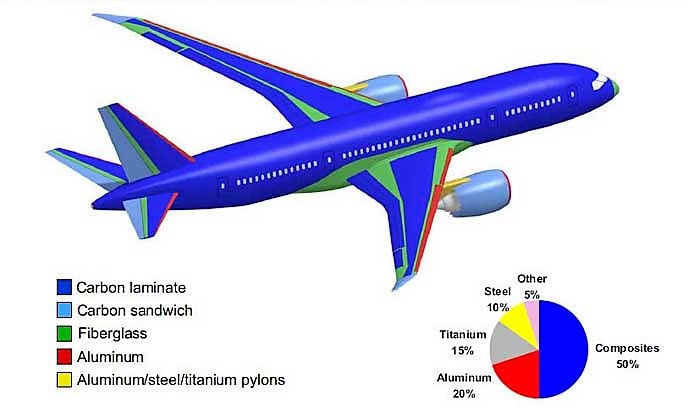

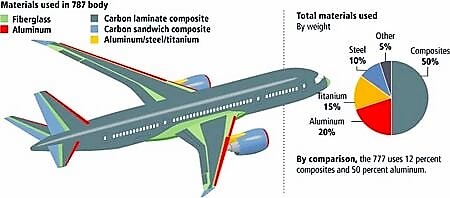

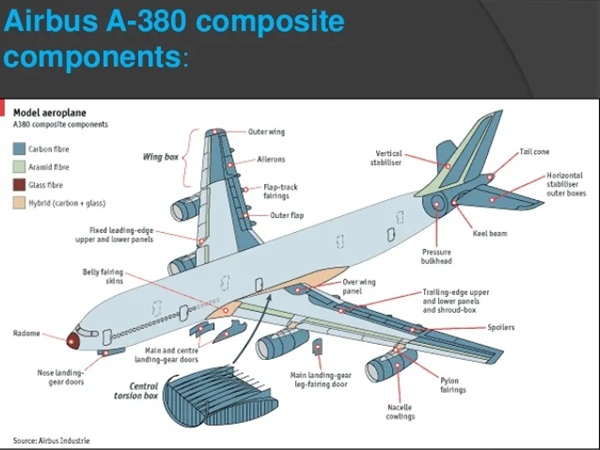

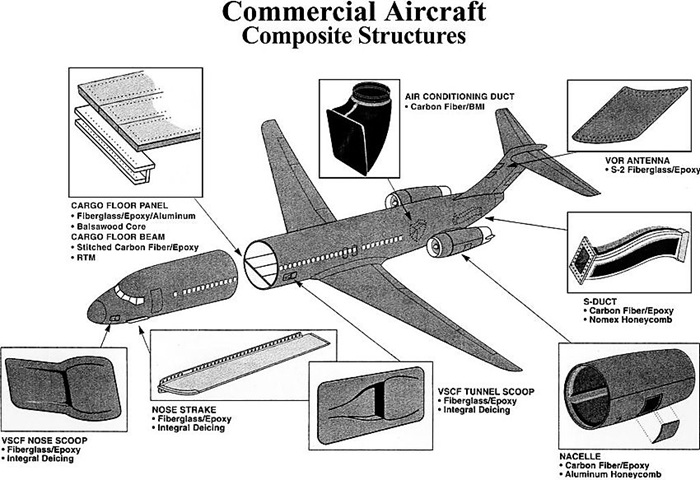

Dentro de un numeroso grupo estos materiales, destaca el Fibreglass (Fibra de Vidrio), que consiste en fibras de dicho material mezcladas con una resina que se considera Matriz. Usado desde los años 50 del pasado Siglo en botes y autos, formó parte del Boeing 707 a finales de esa década. En aquel momento, solo constituía el 2% de su estructura. Hoy, el Boeing 787 Dreamliner, cuenta con un 50% de materiales compuestos en su estructura.

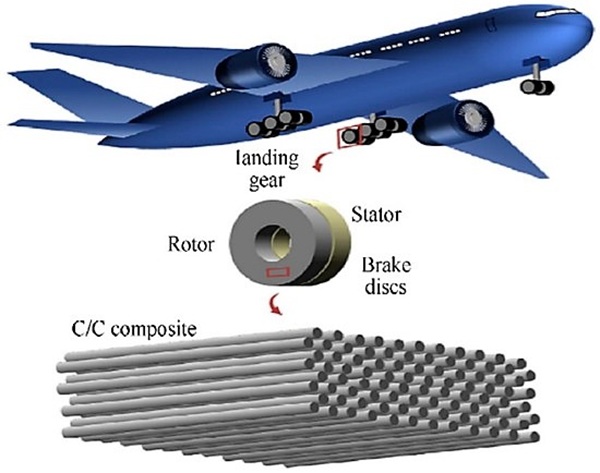

En la creación de estos Materiales Compuestos, uno de ellos actúa como Base o Matriz, mientras otro, o los otros, se incorporan según necesidad. Lo obtenido debe poseer resistencia a la tensión y la compresión. Esta propiedad, junto a otras mencionadas, los hace atractivos para la Industria Aeronáutica; incidiendo en un menor costo de operación de las aeronaves. Algunos ejemplos:

- Reducción del peso total del equipo. Al ser más ligero requiere menos potencia y menor consumo de combustible; aumentando las posibilidades de autonomía de éste.

- El consumo de combustible puede reducirse hasta un 20%, como demuestra la experiencia del B-787 Dreamliner y el Airbus 340-300.

- Resistencia a la corrosión, que ataca los metales; incluido el aluminio.

- Alta resistencia a la fatiga. Recordemos la experiencia del primer COMET, que sirvió de guía para el estudio de la fatiga de los metales durante su vuelo.

- Posibilidad de ser moldeados, pudiendo fabricarse en procesos ininterrumpidos.

También existen desventajas:

- Su creación resulta costosa, dada la investigación y pruebas necesarias para su uso; donde el riesgo humano constituye una premisa fundamental.

- El aluminio resulta fácil de reparar; puede perforarse, bordearse de nuevo y volver a usarse. En los nuevos materiales esto es más difícil y costoso.

Actualmente se trabaja por la NASA en el desarrollo de materiales que puedan resistir hasta loa 1600º C. En este caso, los estudios se centran en la cerámica como el material con mayores posibilidades para ello. Habrá que ve como se logra.

Para terminar, (no es ciencia ficción) se busca la manera de replicar las características de la tela de araña como uno de los mejores Materiales Compuestos. Bien conocida por todos, es capaz de estirarse hasta un 140% de su original sin perder propiedades, mantenidas hasta -40º C. Se considera un material ideal en la unión de las alas con el fuselaje dada su resistencia a la fatiga.

Sin dudas, estos nuevos materiales llegaron para quedarse.